隨著制造業對效率和靈活性需求的不斷提升,制造執行系統(Manufacturing Execution System, MES)已成為企業提升競爭力的核心工具。作為連接企業計劃層與控制層的關鍵信息系統,MES通過集成服務,不僅優化了生產流程,還成為制造企業快速發展的內在動力。以下是MES系統通過五大方法改善企業生產的具體實踐。

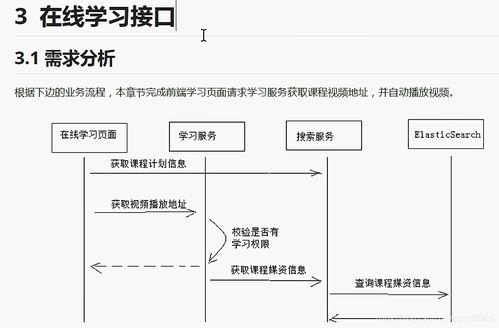

- 實時數據采集與分析:MES系統集成了車間設備與傳感器,能夠實時采集生產數據,包括設備狀態、生產進度和質量指標。通過數據分析,企業可以快速識別瓶頸、預測故障,并做出及時調整,從而提高整體生產效率。例如,某汽車制造企業通過MES實時監控生產線,將設備利用率提升了15%。

- 生產計劃與調度優化:MES系統集成了ERP(企業資源規劃)等上層系統,能夠根據訂單需求和資源狀況,動態調整生產計劃和調度。這減少了等待時間和庫存積壓,確保生產流程更流暢。一家電子制造公司通過MES的智能調度功能,將訂單交付周期縮短了20%,顯著提升了客戶滿意度。

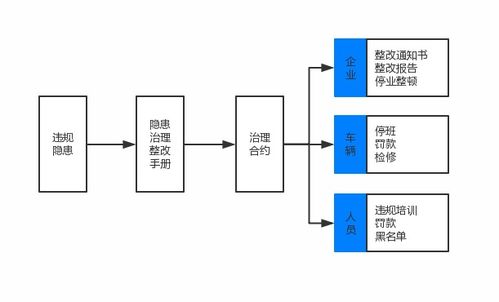

- 質量控制與追溯:通過集成質量管理系統,MES實現了從原材料到成品的全程質量監控和追溯。系統自動記錄生產過程中的關鍵參數,并在出現問題時快速定位根源,減少次品率。例如,食品行業企業利用MES進行批次追溯,確保產品符合安全標準,降低了召回風險。

- 資源管理與優化:MES系統整合了人員、設備和物料信息,通過實時監控和分配資源,提高了利用率。例如,系統可以根據員工技能和設備狀態自動分配任務,減少了閑置時間,同時通過預測性維護延長了設備壽命。一家機械制造企業通過MES的資源管理模塊,將設備停機時間減少了30%。

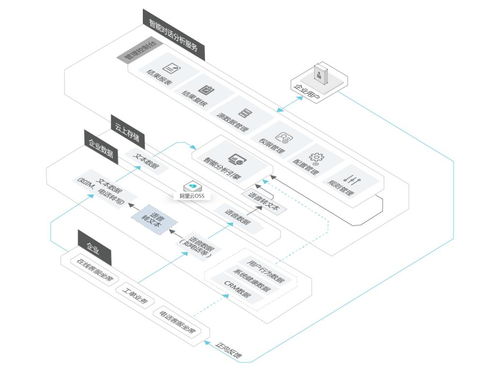

- 信息系統集成與協同:MES作為信息系統集成的核心,能夠無縫連接ERP、SCM(供應鏈管理)和PLM(產品生命周期管理)等系統,實現數據共享和流程協同。這不僅打破了信息孤島,還提升了整體運營效率。例如,通過集成,企業可以實現從訂單到交付的端到端可視化管理,加速決策過程。

MES系統通過實時數據采集、生產調度優化、質量控制、資源管理以及信息系統集成這五大方法,顯著改善了企業的生產效率和靈活性。隨著數字化轉型的深入,MES與信息系統集成服務的結合,正成為制造企業實現快速、可持續發展的內在動力。企業應積極采用這些方法,以應對市場變化,提升核心競爭力。