在當前制造業數字化轉型的浪潮中,智慧工廠已成為提升生產效率、保障產品質量、實現精益管理與柔性制造的關鍵路徑。其核心在于構建一個高度協同、數據驅動、自主優化的智能化系統整體解決方案,而信息系統集成服務正是實現這一宏偉藍圖的基石與引擎。

一、智慧工廠智能化系統的整體架構

一個完整的智慧工廠智能化系統解決方案,通常涵蓋以下核心層次:

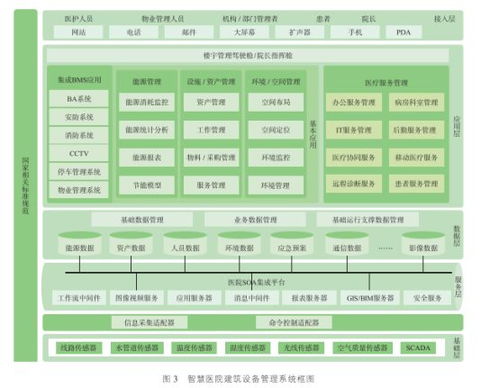

- 感知與執行層:通過工業物聯網(IIoT)技術,廣泛部署傳感器、RFID、智能儀表、機器視覺及工業機器人等,實時采集設備狀態、生產進度、物料流動、環境參數等全要素數據,并精準執行控制指令。

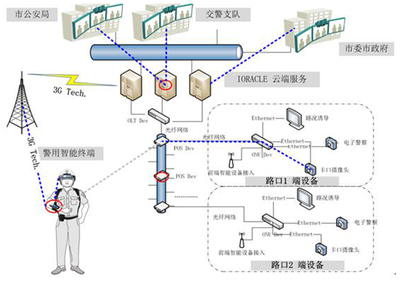

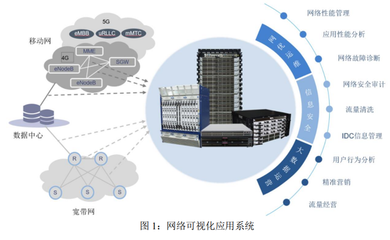

- 網絡與通信層:依托工業以太網、5G、TSN(時間敏感網絡)等高速、可靠、低時延的網絡體系,實現海量設備與數據的無縫連接與實時傳輸,為系統協同奠定網絡基礎。

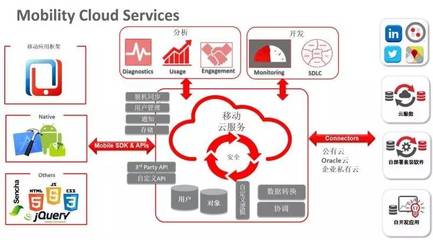

- 平臺與數據層:構建統一的工業互聯網平臺或制造運營管理(MOM)平臺,作為系統的“數字大腦”。該層負責數據的匯聚、治理、存儲、分析與建模,形成企業級的數字孿生,為上層應用提供數據服務和算法支持。

- 應用與服務層:基于平臺能力,開發部署各類智能化應用,如高級計劃與排程(APS)、制造執行系統(MES)、倉儲管理系統(WMS)、設備預測性維護、能源優化管理、數字孿生仿真等,直接服務于生產、管理、運維等具體業務場景。

- 決策與展現層:通過數據可視化、駕駛艙、移動應用等方式,將關鍵指標、預警信息、分析結論直觀呈現給管理者與操作人員,支持基于數據的科學決策與敏捷響應。

二、信息系統集成服務的核心價值與關鍵任務

將上述各層級的異構系統、設備、數據與應用有機融合為一個協同工作的整體,正是信息系統集成服務的使命。其價值與關鍵任務體現在:

- 打破信息孤島,實現數據貫通:集成服務需解決ERP(企業資源計劃)、PLM(產品生命周期管理)、SCM(供應鏈管理)等傳統IT系統與MES、SCADA(數據采集與監視控制)、自動化設備等OT(運營技術)系統之間的壁壘,制定統一的數據標準與接口規范,建立安全可靠的數據通道,確保從訂單到交付的全流程數據可視、可溯、可用。

- 構建統一平臺,強化中樞能力:通過集成,將分散的系統功能模塊化、服務化,并整合到統一的平臺上。這不僅是技術的連接,更是業務流程的重塑與優化。平臺作為集成中樞,應具備強大的API管理、微服務治理、數據總線能力,能夠靈活、高效地調度各類服務與數據資源。

- 保障實時協同,驅動業務敏捷:智慧工廠要求生產系統能夠快速響應市場變化與訂單需求。集成服務通過實現APS與MES、MES與自動化線、WMS與AGV(自動導引車)系統等的深度集成與實時交互,確保計劃、生產、物流、質檢等環節的高度協同,大幅縮短生產周期,提升交付靈活性。

- 集成智能算法,賦能深度應用:將人工智能、機器學習算法模型與生產數據、業務系統相集成,是實現預測性維護、智能質檢、工藝參數優化等高級應用的前提。集成服務需要為算法模型的訓練、部署、調用與迭代提供順暢的數據管道和運行環境。

- 確保安全可靠,建立防護體系:工業環境下的系統集成必須將網絡安全置于首位。集成方案需遵循等保、工控安全等要求,建立涵蓋邊界防護、訪問控制、入侵檢測、數據加密、安全審計在內的縱深防御體系,保障集成后系統的穩定、可靠運行。

三、實施路徑與成功要素

成功的智慧工廠信息系統集成并非一蹴而就,建議遵循“總體規劃、分步實施、迭代優化”的原則:

- 頂層設計與業務梳理:明確工廠的戰略目標與核心痛點,梳理端到端的業務流程,以此為導向規劃集成架構與數據流。

- 技術選型與標準制定:選擇開放、兼容、前瞻的技術體系(如OPC UA、MQTT、RESTful API等),并制定企業內部的集成接口、數據模型等標準規范。

- 試點先行與價值驗證:選擇關鍵產線或典型場景進行試點集成,快速驗證技術路徑與業務價值,積累經驗后再逐步推廣。

- 持續運營與優化迭代:集成系統上線后,需建立專門的運營團隊,負責系統監控、性能調優、新需求接入與持續改進。

關鍵成功要素包括:明確的業務驅動、強有力的跨部門協同、兼具IT與OT知識的復合型人才團隊、對數據質量的高度重視、以及選擇具備豐富行業經驗和深厚技術實力的集成服務合作伙伴。

智慧工廠的智能化并非簡單技術的堆砌,而是通過專業的、系統性的信息系統集成服務,將人、機、料、法、環、測各要素緊密連接,讓數據順暢流動并轉化為洞察與行動,最終構建一個自適應、自優化、具有持續競爭力的現代化制造生態系統。